Durante la presentazione della nuova pressa Lee APP (Automatic processing press) avevo notato come la velocità di lavorazione dei bossoli fosse di gran lunga inferiore al tempo necessario per riempire il tubo porta bossoli.

Avevo immaginato quanto sarebbe stato comodo un case feeder automatico per caricare il tubo in modo continuo, ma tutte le soluzioni commerciali trovate (Dillon, Hornady, etc.) sono risultate molto costose e soprattutto molto ingombranti, poco adatte ad una piccola pressa di servizio come la APP.

In generale mi sono reso conto che mentre esistono diverse presse “entry level”, praticamente non esistono case feeder motorizzati entry level. La stessa Lee Precision non ne produce e tantomeno le marche più blasonate. Esistono versioni artigianali di vario tipo, esistono molti bullet feeder, ma di case feeder automatici compatti ed econimici sembra non ci sia una grande offerta.

Ho quindi cominciato a pensare come poter realizzare un case feeder con le seguenti caratteristiche:

- Automatico

- Motorizzato

- Compatto

- Economico

- Versatile

- Abbastanza veloce da poter caricare circa un colpo al secondo o poco più (Ovvero la velocità di esercizio della Lee APP.

Un ulteriore elemento di valutazione è stato la possibilità di adattare questo case feeder anche ad altre presse entry level, come la Lee Brench lock pro.

Inizialmente ho pensato di realizzare il case feeder partendo da oggetti di uso comune e materiali faidate, ma alla fine mi sono orientato ancora una volta sulla stampa 3D.

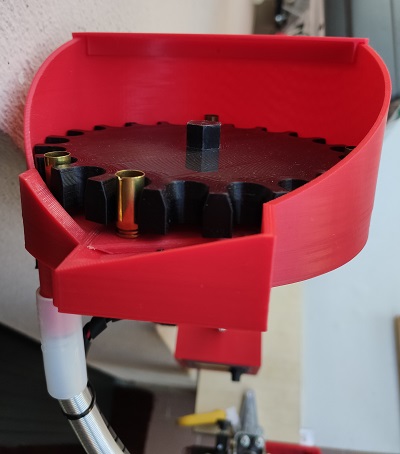

Delle varie versioni presenti su Thingiverse quella di Andrewrok e’ quella che mi è piaciuta di più, in quanto dell’ingombro di un bullet feeder, ma potenzialmente adatta anche per i bossoli del 9×21.

Lo stesso case feeder è stato realizzato per la Pro 1000 sul canale youtube di Francored, ed è sembrato quindi un ottimo punto di partenza per la realizzazione di un case feeder adatto alla nuova Lee APP.

Rispetto al disegno originale ho provveduto a realizzare:

– un piedistallo regolabile in altezza.

– una scatolina per la circuiteria, regolabile, in grado di scorrere sul piedistallo.

– un adattatore per il tubo che permettesse anche l’alloggiamento di una sonda ottica abbinata ad un relè per la verifica del riempimento del tubo.

– Una copertura per il motore.

– Tutta la cavetteria, spinotti, motore, relay, regolatore di velocità, display etc.

Inoltre per evitare inceppamenti all’aumentare della velocità è stato necessario utilizzare il piatto del 40 e la boccola del 45, oltre ad un discreto lavoro di rifinitura dei pezzi a lime a carta vetrata, per migliorarne la scorrevolezza superficiale nei punti critici.

nonostante il disegno di base fosse già pronto, stampa assemblaggio e rifiniture hanno richiesto un bel po’ di ore, senza contare il tempo necessario a ricevere tutti i pezzi.

L’unico difetto che mi sento di segnalare è il sistema di fissaggio del piatto all’albero motore, che avviene tramite una chiave a “D” sull’albero ed una testa esagonale per accoppiamento al piatto. Essendo interamente stampata in 3D, un eventuale sforzo dovuto a qualche bossolo incastrato potrebbe causarne la rottura. Sarebbe stato meglio una testa dotata di una frizione ed un invito a “T” come fatto su alcuni feeder commerciali.

Alla fine il lavoro è venuto comunque molto bene, le aspettative soddisfatte, e il tempo dedicato ampiamente ripagato dall’avere sul mio banco di lavoro un nuovo e ottimo strumento per la ricarica delle munizioni 9×21.

Link utili:

Motore high torque: https://amzn.to/3jVNyhO

Sensore ottico e relè: https://amzn.to/36aAHmW

Regolatore di velocità: https://amzn.to/353CTNY

Connettore 6 poli: https://amzn.to/34ZeLfi

Connettori Alimentazione: https://amzn.to/2Ip0rni

Tubo alluminio sezione quadrata: https://amzn.to/3peJg8W

Cavo bipolare: https://amzn.to/3pceA8q